મુશ્કેલીનિવારણ અને સમારકામ કરી રહ્યું છેપી.બી.એસ.સર્કિટ્સનું આયુષ્ય લંબાવી શકે છે. જો ખામીયુક્ત પીસીબીનો સામનો કરવો પડે છેપી.સી.બી. વિધાનસભાપ્રક્રિયા, પીસીબી બોર્ડને ખામીની પ્રકૃતિના આધારે સમારકામ કરી શકાય છે. મુશ્કેલીનિવારણ અને પીસીબીને સુધારવા માટેની કેટલીક પદ્ધતિઓ નીચે છે.

1. દરમિયાન પીસીબી પર ગુણવત્તા નિયંત્રણ કેવી રીતે કરવુંનિર્માણ પ્રક્રિયા?

લાક્ષણિક રીતે, પીસીબી ફેક્ટરીઓમાં વિશિષ્ટ ઉપકરણો અને આવશ્યક પ્રક્રિયાઓ હોય છે જે ઉત્પાદન પ્રક્રિયા દરમિયાન પીસીબીના ગુણવત્તા નિયંત્રણને સક્ષમ કરે છે.

1.1.એ.ઓ.આઈ.

એઓઆઈ નિરીક્ષણ ગુમ થયેલ ઘટકો, ઘટક ખોટી કાર્યવાહી અને પીસીબી પર અન્ય ખામીઓ માટે આપમેળે સ્કેન કરે છે. એઓઆઈ સાધનો પીસીબીની બહુવિધ છબીઓ મેળવવા માટે કેમેરાનો ઉપયોગ કરે છે અને તેમની તુલના સંદર્ભ બોર્ડ સાથે કરે છે. જ્યારે મેળ ખાતી નથી, ત્યારે તે શક્ય ભૂલો સૂચવી શકે છે.

1.2. ઉડતી તપાસ પરીક્ષણ

ફ્લાઇંગ પ્રોબ પરીક્ષણનો ઉપયોગ ટૂંકા અને ખુલ્લા સર્કિટ્સ, ખોટા ઘટકો (ડાયોડ્સ અને ટ્રાંઝિસ્ટર) અને ડાયોડ સંરક્ષણમાં ખામીઓને ઓળખવા માટે થાય છે. શોર્ટ્સ અને ઘટક ખામીને સુધારવા માટે વિવિધ પીસીબી રિપેર પદ્ધતિઓનો ઉપયોગ કરી શકાય છે.

1.3.એફસીટી પરીક્ષણ

એફસીટી (કાર્યાત્મક પરીક્ષણ) મુખ્યત્વે પીસીબીના કાર્યાત્મક પરીક્ષણ પર ધ્યાન કેન્દ્રિત કરે છે. પરીક્ષણ પરિમાણો સામાન્ય રીતે ઇજનેરો દ્વારા પ્રદાન કરવામાં આવે છે અને તેમાં સરળ સ્વીચ પરીક્ષણો શામેલ હોઈ શકે છે. કેટલાક કિસ્સાઓમાં, વિશિષ્ટ સ software ફ્ટવેર અને ચોક્કસ પ્રોટોકોલ્સની જરૂર પડી શકે છે. કાર્યાત્મક પરીક્ષણ વાસ્તવિક-વિશ્વ પર્યાવરણીય પરિસ્થિતિઓમાં પીસીબીની કાર્યક્ષમતાની સીધી તપાસ કરે છે.

2. પીસીબી નુકસાનના લાક્ષણિક કારણો

પીસીબી નિષ્ફળતાના કારણોને સમજવાથી તમે પીસીબી ખામીને ઝડપથી ઓળખવામાં મદદ કરી શકો છો. અહીં કેટલીક સામાન્ય ભૂલો છે:

ઘટક નિષ્ફળતા: ખામીયુક્ત ઘટકોને બદલવાથી સર્કિટને યોગ્ય રીતે કાર્ય કરવાની મંજૂરી મળી શકે છે.

વધુ પડતું ગરમ: યોગ્ય હીટ મેનેજમેન્ટ વિના, કેટલાક ઘટકો બળી શકે છે.

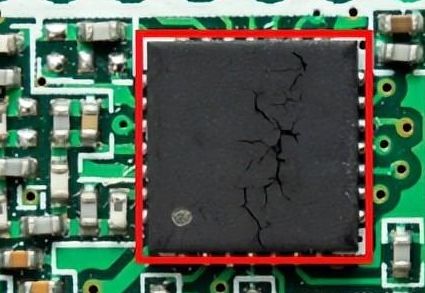

પ્રત્યક્ષ નુકસાન: આ મુખ્યત્વે રફ હેન્ડલિંગને કારણે થાય છે,

ઘટકો, સોલ્ડર સાંધા, સોલ્ડર માસ્ક સ્તરો, નિશાન અને પેડ્સમાં તિરાડો તરફ દોરી જાય છે.

દૂષણ: જો પીસીબી કઠોર શરતોનો સંપર્ક કરે છે, તો નિશાનો અને અન્ય કોપર ઘટકો કા rod ી નાખવામાં આવી શકે છે.

3. પીસીબી દોષોને મુશ્કેલીનિવારણ કેવી રીતે કરવું?

નીચેની સૂચિ 8 પદ્ધતિઓ છે:

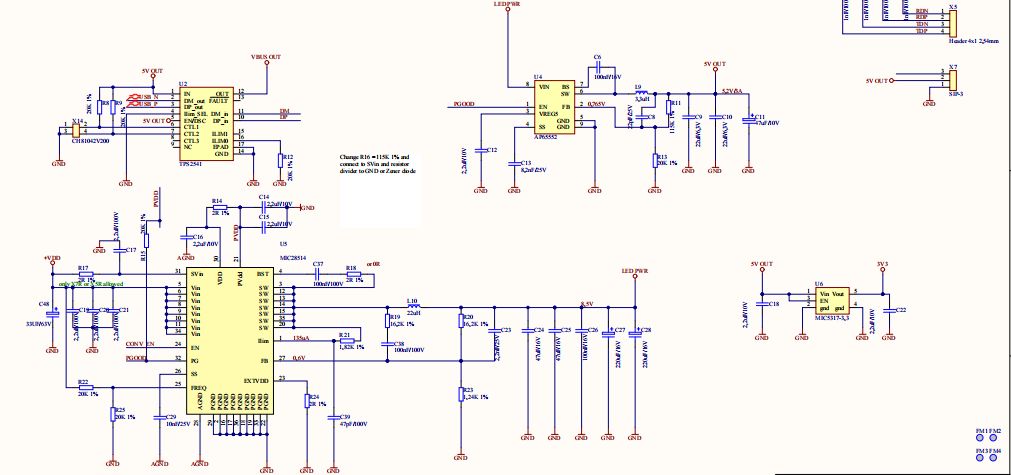

31. સર્કિટ યોજનાકીય સમજો

પીસીબી પર ઘણા ઘટકો છે, કોપર ટ્રેસ દ્વારા એકબીજા સાથે જોડાયેલા છે. તેમાં વીજ પુરવઠો, જમીન અને વિવિધ સંકેતો શામેલ છે. વધુમાં, ત્યાં ઘણા સર્કિટ્સ છે, જેમ કે ફિલ્ટર્સ, ડિકોપ્લિંગ કેપેસિટર અને ઇન્ડક્ટર્સ. પીસીબી રિપેર માટે આ સમજવું નિર્ણાયક છે.

વર્તમાન પાથને કેવી રીતે શોધી કા and ો અને ખામીયુક્ત વિભાગોને કેવી રીતે અલગ કરવું તે જાણવું એ સમજવા પર આધાર રાખે છેયોજનાકીય. જો યોજનાકીય અનુપલબ્ધ હોય, તો પીસીબી લેઆઉટના આધારે યોજનાકીય ઇજનેર ઉલટાવી શકાય.

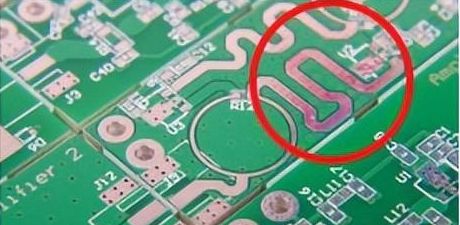

3-2. દૃષ્ટિ નિરીક્ષણ

અગાઉ સૂચવ્યા મુજબ, ઓવરહિટીંગ એ પીસીબી ખામીના મુખ્ય કારણોમાંનું એક છે. જ્યારે પાવર ઇનપુટ ન હોય ત્યારે કોઈપણ બળી ગયેલા ઘટકો, નિશાનો અથવા સોલ્ડર સાંધા સરળતાથી દૃષ્ટિની રીતે ઓળખી શકાય છે. ખામીના કેટલાક ઉદાહરણોમાં શામેલ છે:

- મણકા/ઓવરલેપિંગ/ગુમ થયેલ ઘટકો

- વિકૃત નિશાનો

- કોલ્ડ સોલ્ડર સાંધા

- અતિશય સોલ્ડર

- કબરના ઘટકો

- ઉપાડ/ગુમ થયેલ પેડ્સ

- પીસીબી પર તિરાડો

આ બધા દ્રશ્ય નિરીક્ષણ દ્વારા અવલોકન કરી શકાય છે.

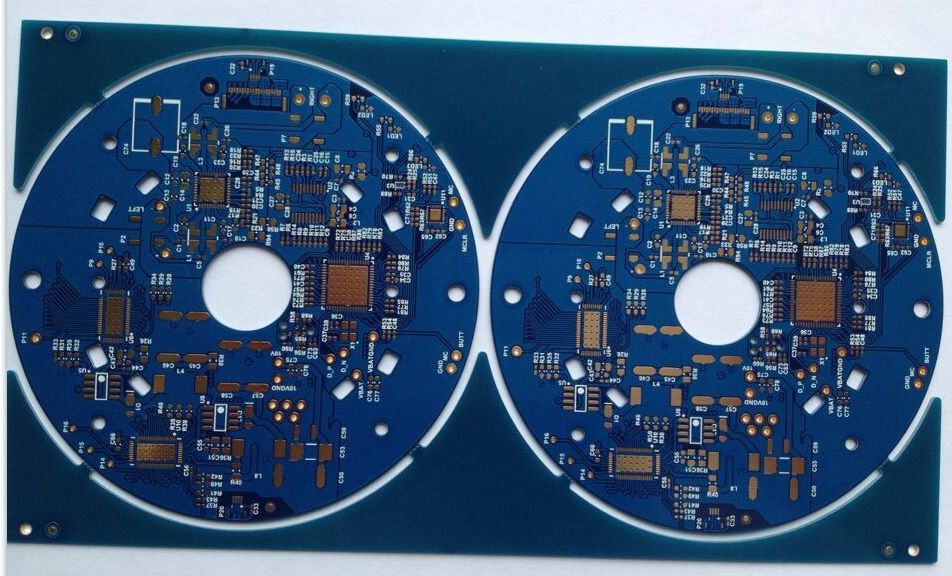

3-3. સમાન પીસીબી સાથે સરખામણી કરો

જો તમારી પાસે એક અન્ય સમાન પીસીબી છે જે એક યોગ્ય રીતે કાર્ય કરે છે અને બીજું ખામીયુક્ત છે, તો તે ખૂબ સરળ બને છે. તમે દૃષ્ટિની ઘટકો, ગેરસમજણો અને નિશાનો અથવા વીઆઇએએસમાં ખામીઓની તુલના કરી શકો છો. વધુમાં, તમે બંને બોર્ડના ઇનપુટ અને આઉટપુટ વાંચન તપાસવા માટે મલ્ટિમીટરનો ઉપયોગ કરી શકો છો. સમાન મૂલ્યો મેળવવો જોઈએ કારણ કે બે પીસીબી સમાન છે.

3-4. ખામીયુક્ત ઘટકોને અલગ કરો

જ્યારે વિઝ્યુઅલ નિરીક્ષણ પૂરતું નથી, ત્યારે તમે મલ્ટિમીટર અથવા એ જેવા સાધનો પર આધાર રાખી શકો છોએલસીઆર મીટર. ડેટાશીટ્સ અને ડિઝાઇન આવશ્યકતાઓના આધારે દરેક ઘટકને વ્યક્તિગત રૂપે પરીક્ષણ કરો. ઉદાહરણોમાં રેઝિસ્ટર, કેપેસિટર, ઇન્ડક્ટર્સ, ડાયોડ્સ, ટ્રાંઝિસ્ટર અને એલઈડી શામેલ છે.

દાખલા તરીકે, તમે ડાયોડ્સ અને ટ્રાંઝિસ્ટરને તપાસવા માટે મલ્ટિમીટર પર ડાયોડ સેટિંગનો ઉપયોગ કરી શકો છો. બેઝ-કલેક્ટર અને બેઝ-ઇમીટર જંકશન ડાયોડ્સ તરીકે કાર્ય કરે છે. સરળ સર્કિટ બોર્ડ ડિઝાઇન માટે, તમે બધા કનેક્શન્સમાં ખુલ્લા અને ટૂંકા સર્કિટ્સ માટે તપાસ કરી શકો છો. ફક્ત પ્રતિકાર અથવા સાતત્ય મોડ પર મીટર સેટ કરો અને દરેક કનેક્શનનું પરીક્ષણ કરવા આગળ વધો.

તપાસ કરતી વખતે, જો વાંચન વિશિષ્ટતાઓમાં હોય, તો ઘટક યોગ્ય રીતે કાર્યરત માનવામાં આવે છે. જો વાંચન અસામાન્ય અથવા અપેક્ષા કરતા વધારે હોય, તો ઘટક અથવા સોલ્ડર સાંધા સાથે સમસ્યાઓ હોઈ શકે છે. પરીક્ષણ બિંદુઓ પર અપેક્ષિત વોલ્ટેજને સમજવું સર્કિટ વિશ્લેષણમાં સહાય કરી શકે છે.

ઘટકોનું મૂલ્યાંકન કરવાની બીજી પદ્ધતિ નોડલ વિશ્લેષણ દ્વારા છે. આ પદ્ધતિમાં સંપૂર્ણ સર્કિટને શક્તિ આપતી નથી અને વોલ્ટેજ પ્રતિસાદ (વી-રિસ્પોન્સ) ને માપતી વખતે પસંદ કરેલા ઘટકો પર વોલ્ટેજ લાગુ કરવાનો સમાવેશ થાય છે. બધા ગાંઠો ઓળખો અને મહત્વપૂર્ણ ઘટકો અથવા પાવર સ્રોતો સાથે જોડાયેલ સંદર્ભ પસંદ કરો. અજાણ્યા નોડ વોલ્ટેજ (ચલો) ની ગણતરી કરવા માટે કિર્ચહોફના વર્તમાન કાયદા (કેસીએલ) નો ઉપયોગ કરો અને આ મૂલ્યો અપેક્ષિત લોકો સાથે મેળ ખાય છે કે નહીં તે ચકાસો. જો કોઈ ચોક્કસ નોડ પર જોવા મળે છે, તો તે તે નોડ પર દોષ સૂચવે છે.

3-5.સંકલિત સર્કિટ્સનું પરીક્ષણ

એકીકૃત સર્કિટનું પરીક્ષણ તેમની જટિલતાને કારણે નોંધપાત્ર કાર્ય હોઈ શકે છે. અહીં કેટલાક પરીક્ષણો છે જે કરી શકાય છે:

- બધા નિશાનો ઓળખો અને તર્ક વિશ્લેષક અથવા એનો ઉપયોગ કરીને આઇસીનું પરીક્ષણ કરોoscોસિલોસ્કોપ.

- આઇસી યોગ્ય રીતે લક્ષી છે કે નહીં તે તપાસો.

- ખાતરી કરો કે આઇસી સાથે જોડાયેલા બધા સોલ્ડર સાંધા સારી રીતે કાર્યકારી સ્થિતિમાં છે.

- યોગ્ય ગરમીના વિસર્જનને સુનિશ્ચિત કરવા માટે આઇસી સાથે જોડાયેલા કોઈપણ હીટ સિંક અથવા થર્મલ પેડ્સની સ્થિતિનું મૂલ્યાંકન કરો.

3-6. વીજ પુરવઠો

વીજ પુરવઠાના મુદ્દાઓને મુશ્કેલીનિવારણ કરવા માટે, રેલ્વે વોલ્ટેજને માપવા જરૂરી છે. વોલ્ટમીટર પરના વાંચન ઘટકોના ઇનપુટ અને આઉટપુટ મૂલ્યોને પ્રતિબિંબિત કરી શકે છે. વોલ્ટેજમાં પરિવર્તન સંભવિત સર્કિટ સમસ્યાઓ સૂચવી શકે છે. દાખલા તરીકે, રેલ પર 0 વીનું વાંચન વીજ પુરવઠોમાં શોર્ટ સર્કિટ સૂચવી શકે છે, જે ઘટક ઓવરહિટીંગ તરફ દોરી જાય છે. પાવર અખંડિતતા પરીક્ષણો કરીને અને અપેક્ષિત મૂલ્યોને વાસ્તવિક માપ સાથે સરખામણી કરીને, સમસ્યારૂપ વીજ પુરવઠો અલગ કરી શકાય છે.

3-7. સર્કિટ હોટસ્પોટ્સની ઓળખ

જ્યારે વિઝ્યુઅલ ખામી શોધી શકાતી નથી, ત્યારે પાવર ઇન્જેક્શન દ્વારા શારીરિક નિરીક્ષણનો ઉપયોગ સર્કિટનું મૂલ્યાંકન કરવા માટે થઈ શકે છે. ખોટા જોડાણો ગરમી ઉત્પન્ન કરી શકે છે, જે સર્કિટ બોર્ડ પર હાથ મૂકીને અનુભવી શકાય છે. બીજો વિકલ્પ એ થર્મલ ઇમેજિંગ કેમેરાનો ઉપયોગ કરવાનો છે, જે ઘણીવાર લો-વોલ્ટેજ સર્કિટ્સ માટે પસંદ કરવામાં આવે છે. વિદ્યુત અકસ્માતોને ટાળવા માટે જરૂરી સલામતીની સાવચેતી રાખવી જોઈએ.

એક પદ્ધતિ એ સુનિશ્ચિત કરવાની છે કે તમે પરીક્ષણ માટે ફક્ત એક હાથનો ઉપયોગ કરો છો. જો કોઈ ગરમ સ્થળ શોધી કા .વામાં આવે છે, તો તેને ઠંડુ કરવાની જરૂર છે, અને પછી ઇશ્યૂ ક્યાં છે તે નિર્ધારિત કરવા માટે બધા કનેક્શન પોઇન્ટની તપાસ કરવી જોઈએ.

3-8. સિગ્નલ પ્રોબિંગ તકનીકો સાથે મુશ્કેલીનિવારણ

આ તકનીકનો ઉપયોગ કરવા માટે, પરીક્ષણ બિંદુઓ પર અપેક્ષિત મૂલ્યો અને વેવફોર્મ્સની સમજ લેવી નિર્ણાયક છે. મલ્ટિમીટર, c સિલોસ્કોપ અથવા કોઈપણ વેવફોર્મ કેપ્ચર ડિવાઇસનો ઉપયોગ કરીને વિવિધ બિંદુઓ પર વોલ્ટેજ પરીક્ષણ કરી શકાય છે. પરિણામોનું વિશ્લેષણ ભૂલોને અલગ પાડવામાં સહાય કરી શકે છે.

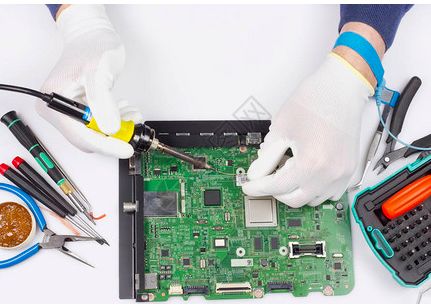

4. માટે જરૂરી સાધનોપી.સી.બી. સમારકામ

કોઈપણ સમારકામ હાથ ધરતા પહેલા, નોકરી માટે જરૂરી સાધનો એકત્રિત કરવું જરૂરી છે, જેમ કે કહેવત છે, 'એક અસ્પષ્ટ છરી લાકડા કાપશે નહીં.'

ESSD ગ્રાઉન્ડિંગ, પાવર સોકેટ્સ અને લાઇટિંગથી સજ્જ વર્કટેબલ આવશ્યક છે.

Ther થર્મલ આંચકાને મર્યાદિત કરવા માટે, સર્કિટ બોર્ડને પ્રીહિટ કરવા માટે ઇન્ફ્રારેડ હીટર અથવા પ્રિહિટર્સની જરૂર પડી શકે છે.

રિપેર પ્રક્રિયા દરમિયાન સ્લોટિંગ અને છિદ્ર ખોલવા માટે ચોકસાઇ ડ્રિલિંગ સિસ્ટમની જરૂર છે. આ સિસ્ટમ સ્લોટ્સના વ્યાસ અને depth ંડાઈ પર નિયંત્રણને મંજૂરી આપે છે.

યોગ્ય સોલ્ડર સાંધાની ખાતરી કરવા માટે સોલ્ડરિંગ માટે એક સોલ્ડરિંગ આયર્ન જરૂરી છે.

Addit આ ઉપરાંત, ઇલેક્ટ્રોપ્લેટિંગ પણ જરૂરી હોઈ શકે છે.

Sol જો સોલ્ડર માસ્ક લેયરને નુકસાન થયું છે, તો તેને સમારકામ કરવાની જરૂર પડશે. આવા કિસ્સાઓમાં, ઇપોક્રીસ રેઝિન સ્તર વધુ સારું છે.

5. પીસીબી રિપેર દરમિયાન સલામતીની સાવચેતી

સમારકામ પ્રક્રિયા દરમિયાન સલામતી અકસ્માતોને ટાળવા માટે નિવારક પગલાં લેવાનું મહત્વપૂર્ણ છે.

● રક્ષણાત્મક ઉપકરણો: જ્યારે temperatures ંચા તાપમાન અથવા power ંચી શક્તિ સાથે વ્યવહાર કરવામાં આવે છે, ત્યારે રક્ષણાત્મક ઉપકરણો પહેરવું આવશ્યક છે. સંભવિત રાસાયણિક જોખમો સામે રક્ષણ આપવા માટે, સોલ્ડરિંગ અને ડ્રિલિંગ પ્રક્રિયાઓ દરમિયાન સલામતી ચશ્મા અને ગ્લોવ્સ પહેરવા જોઈએ.

પીસીબીની મરામત કરતી વખતે ગ્લોવ્સ પહેર્યા.

● ઇલેક્ટ્રોસ્ટેટિક ડિસ્ચાર્જ (ઇએસડી): ઇએસડી દ્વારા થતાં ઇલેક્ટ્રિક આંચકાને રોકવા માટે, પાવર સ્રોતને અનપ્લગ કરવાની ખાતરી કરો અને કોઈપણ અવશેષ વીજળીને વિસર્જન કરો. તમે ઇએસડીના જોખમને વધુ ઘટાડવા માટે ગ્રાઉન્ડિંગ કાંડા બેન્ડ્સ પણ પહેરી શકો છો અથવા એન્ટિ-સ્ટેટિક સાદડીઓનો ઉપયોગ કરી શકો છો.

6. પીસીબીને કેવી રીતે સુધારવું?

પીસીબીમાં સામાન્ય ખામીમાં ઘણીવાર નિશાનો, ઘટકો અને સોલ્ડર પેડ્સમાં ખામી શામેલ હોય છે.

61. ક્ષતિગ્રસ્ત નિશાનોની મરામત

પીસીબી પર તૂટેલા અથવા ક્ષતિગ્રસ્ત નિશાનોને સુધારવા માટે, મૂળ ટ્રેસના સપાટીના ક્ષેત્રને ખુલ્લી મૂકવા અને સોલ્ડર માસ્કને દૂર કરવા માટે તીક્ષ્ણ object બ્જેક્ટનો ઉપયોગ કરો. કોઈપણ કાટમાળને દૂર કરવા માટે સોલવન્ટથી કોપર સપાટીને સાફ કરો, વધુ સારી ઇલેક્ટ્રિકલ સાતત્ય પ્રાપ્ત કરવામાં મદદ કરો.

વૈકલ્પિક રીતે, તમે નિશાનને સુધારવા માટે જમ્પર વાયરને સોલ્ડર કરી શકો છો. ખાતરી કરો કે વાયરનો વ્યાસ યોગ્ય વાહકતા માટે ટ્રેસ પહોળાઈ સાથે મેળ ખાય છે.

ક્ષતિગ્રસ્ત ઘટકોને બદલીને

સોલ્ડર સાંધામાંથી ખામીયુક્ત ઘટકો અથવા અતિશય સોલ્ડરને દૂર કરવા માટે, સોલ્ડરને ઓગળવું જરૂરી છે, પરંતુ આસપાસના સપાટીના ક્ષેત્ર પર થર્મલ તણાવ ઉત્પન્ન કરવાનું ટાળવા માટે સાવચેતી રાખવી આવશ્યક છે. સર્કિટમાં ઘટકોને બદલવા માટે નીચે આપેલા પગલાંને અનુસરીને:

Sol સોલ્ડરિંગ આયર્ન અથવા ડિસોલ્ડરિંગ ટૂલનો ઉપયોગ કરીને સોલ્ડર સાંધાને ઝડપથી ગરમ કરો.

The એકવાર સોલ્ડર ઓગળી જાય, પછી પ્રવાહીને દૂર કરવા માટે ડિસોલ્ડરિંગ પંપનો ઉપયોગ કરો.

All બધા કનેક્શન્સને દૂર કર્યા પછી, ઘટક અલગ કરવામાં આવશે.

● આગળ, નવા ઘટકને એસેમ્બલ કરો અને તેને સ્થાને સોલ્ડર કરો.

Wire વાયર કટરનો ઉપયોગ કરીને ઘટક લીડ્સની અતિશય લંબાઈને ટ્રિમ કરો.

Ternatital ખાતરી કરો કે ટર્મિનલ્સ જરૂરી ધ્રુવીયતા અનુસાર જોડાયેલા છે.

6-3. ક્ષતિગ્રસ્ત સોલ્ડર પેડ્સનું સમારકામ

સમય આગળ વધવા સાથે, પીસીબી પરના સોલ્ડર પેડ્સ ઉપાડ, ક rod રોડ અથવા વિરામ કરી શકે છે. ક્ષતિગ્રસ્ત સોલ્ડર પેડ્સને સુધારવા માટેની પદ્ધતિઓ અહીં છે:

ઉઠાવેલા સોલ્ડર પેડ્સ: સુતરાઉ સ્વેબનો ઉપયોગ કરીને દ્રાવકથી વિસ્તાર સાફ કરો. પેડને પાછા સ્થાને બોન્ડ કરવા માટે, સોલ્ડર પેડ પર વાહક ઇપોક્રીસ રેઝિન લાગુ કરો અને તેને નીચે દબાવો, સોલ્ડરિંગ પ્રક્રિયા ચાલુ રાખતા પહેલા ઇપોક્રીસ રેઝિનને ઇલાજ કરવાની મંજૂરી આપો.

ક્ષતિગ્રસ્ત અથવા દૂષિત સોલ્ડર પેડ્સ: પેડની આજુબાજુ સોલ્ડર માસ્કને સ્ક્રેપ કરીને કનેક્ટેડ ટ્રેસને બહાર કા, ીને ક્ષતિગ્રસ્ત સોલ્ડર પેડને દૂર કરો અથવા કાપી નાખો. સુતરાઉ સ્વેબનો ઉપયોગ કરીને દ્રાવકથી વિસ્તાર સાફ કરો. નવા સોલ્ડર પેડ પર (ટ્રેસ સાથે જોડાયેલ), વાહક ઇપોક્રીસ રેઝિનનો એક સ્તર લાગુ કરો અને તેને સ્થાને સુરક્ષિત કરો. આગળ, ટ્રેસ અને સોલ્ડર પેડ વચ્ચે ઇપોક્રીસ રેઝિન ઉમેરો. સોલ્ડરિંગ પ્રક્રિયા સાથે આગળ વધતા પહેલા તેને ઇલાજ કરો.

શેનઝેન એંક પીસીબી કું., લિ.

2023-7-20

પોસ્ટ સમય: જુલાઈ -21-2023